Использование лазерной сварки на производстве

На производстве лазерная сварка (далее ЛС) применяется более шестидесяти лет. Подобное соединение металлов обладает высокой степенью механизации, повышает механические свойства, увеличивает срок службы изделий. По этим причинам лазерная технология стала незаменимой для многих промышленных отраслей.

Общая характеристика применения

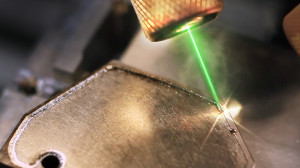

Лазерный луч – концентрированный источник тепла, который направляется на свариваемую поверхность и фокусируется на нужной точке, не оказывая воздействия на другие участки. Энергия излучения подается дозировано. В результате получается ровный, гладкий, тонкий шов, без внутренней пустоты и деформации.

Лазерные технологии постоянно совершенствуются. Основная часть работ автоматизирована, роботизирована. Контроль над заданными параметрами осуществляется при помощи компьютерных систем управления. Это приоритетное преимущество для использования лучей в химической, автомобильной промышленности, судостроении, самолетостроении, космической сфере, энергетическом, военно-промышленном комплексе.

Например, для изготовления автомобилей, авиатехники используют листовую сталь, алюминий, пластмассы. Объединение этих разнородных элементов оказалось доступным лишь при помощи лазерной сварки.

В атомной, оборонной промышленности применяют титан и титановые сплавы, которые трудно поддаются свариванию классическими способами. Лишь защитная газовая смесь, применяемая при ЛС, дает возможность получить прочный шов.

Особенности ЛС

Излучение может подаваться с разным интервалом и величиной, что дает возможность сваривать не только одинаковые, но и разнородные металлы и сплавы, достигая при этом предельной точности конечного результата. Состав шва идентичен основному материалу, поскольку не используются сторонние материалы в виде флюсов и припоев, а потому готовое изделие не нуждается в дополнительной обработке, очистке, подгонке.

Тепловой луч эффективно воздействует на ограниченные сварные площади – 0,2 – 0,1 мм, а потому лазерную технологию применяют для соединения мелких деталей, не нарушая при этом их целостность и размер. Такая особенность позволяет использовать инновационный технический приём в сферах производств, требующих максимальной точности:

- ювелирная отрасль;

- медицина – изготовление специальных инструментов, искусственных суставов, в стоматологии – соединение зубных протезов;

- сварка корпусов электронных элементов;

- изготовление плат, микросхем с толщиной стен в несколько микрон.

ЛС – инновационная альтернатива традиционным способам соединения элементов.